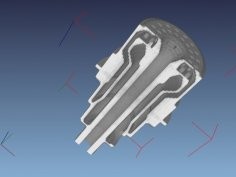

Drukowane części w silniku rakietowym

NASA przeprowadziła udane testy wyprodukowanych na drukarce 3D części do silników rakietowych. Dotychczas nie było wiadomo, czy tak zbudowane elementy są w stanie wytrzymać warunki panujące w działającym silniku. Z technologią druku 3D przemysł kosmiczny wiąże olbrzymie nadzieje, gdyż pozwala ona na znacznie szybszą produkcję części oraz na obniżenie kosztów o ponad 60%.

Inżynierowie z Marshall Space Flight Center nie tylko przeprowadzili testy takich części, ale również porównali ich wyniki z testami części stworzonych za pomocą tradycyjnych technik produkcyjnych. W niespełna miesiąc wydrukowano i przetestowano dwie strumienice, które będą wykorzystywane w rakiecie SLS (Space Launch System). Badane podzespoły były mniejsze niż będą w rzeczywistości. Podczas serii 11 testów strumienice były przez 46 sekund poddane warunkom panującym w silniku i musiały znieść temperaturę około 3300 stopni Celsjusza.

Nie zauważyliśmy żadnej różnicy pomiędzy częściami wydrukowanymi a stworzonymi tradycyjnymi technikami. Obie, strumienice pięknie pracowały podczas testów - mówi Sandra Elam Greene, która nadzorowała próby i badała strumienice. Po testach stan strumienic był doskonały. Dlatego też jedna z nich pozostanie w Marshall Space Flight Center, a drugą wysłano do Stannis Space Center. Obie będą przechodziły kolejne testy.

Silniki rakietowe są złożone, zawierają setki elementów, budowanych przez różnych dostawców, więc przy projektowaniu nowego silnika sprawdzanie poszczególnych komponentów pozwala nam stwierdzić, czy będą się one nadawały do wyznaczonych zadań - stwierdził Chris Singer, jeden z dyrektorów Marshall Center.

Oszczędności uzyskane dzięki technice 3D są już widczone. Testowe strumienice budowane przy użyciu tradycyjnych technik powstają pół roku i kosztują ponad 10 000 dolarów każda. Te uzyskane techniką 3D, po wypolerowniu i przeskanowaniu w poszukiwaniu wad, trafiły do testów już w trzy tygodnie od rozpoczęcia produkcji. Wytworzenie każdej z nich kosztowało mniej niż 5000 USD. Samo stworzenie strumienicy trwało około 40 godzin. Przez kolejne tygodnie polerowaliśmy i sprawdzaliśmy części - mówi inżynier Ken Cooper, którego zespół produkował podzespoły.

Zapraszamy do obejrzenia filmów z testów strumienicy oraz przyjrzenia się, w jaki sposób powstała.

Komentarze (2)

Przemek Kobel, 26 lipca 2013, 09:23

O, zrobili spiekanie laserem - ale fajnie. Wcześniej słyszałem o grzaniu halogenami, tyle że mechanicznie takie prototypy były słabsze od zrobionych tradycyjnie. Tutaj można z tego proszku uzyskać dość ciekawe rodzaje stopów. I nie trzeba huty. Ani obrabiarek. I można spiekać w obecności różnych pożytecznych gazów... Można będzie sobie wydrukować np. blok silnika z wszystkimi utwardzeniami powierzchni, itp. Idealny gadżet dla ludzi pracujących w niedostępnych miejscach (np. poza Ziemią).

Aha, no i można będzie wydrukować działko Gatlinga. Kurcze, szkoda - nici z domowej produkcji czego się chce.

radar, 29 lipca 2013, 10:50

No, niestety

http://www.telegraph.co.uk/technology/technology-video/10048949/US-demands-removal-of-3D-printed-gun-templates.html