Druk 3D do lamusa? Nadchodzi replikator

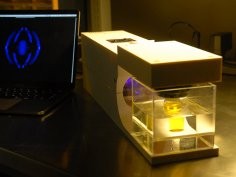

Zapomnijmy o standardowych drukarkach 3D. Na Uniwersytecie Kalifornijskim powstał bowiem "replikator", urządzenie nazwane tak od maszyn ze Star Treka. To rodzaj drukarki 3D, która tworzy obiekty nie warstwa po po warstwie, ale od razu w jednym przebiegu.

Urządzenie działa jak odwrócony tomograf komputerowy, wyjaśnia Hayden Taylor, inżynier z Uniwersytetu Kalifornijskiego w Berkeley. Tomografy komputerowe serię zdjęć wokół ciała pacjenta, a następnie komputer składa zdjęcia w trójwymiarowy obraz. Tymczasem, jak widzimy na przykładzie replikatora, proces ten można odwrócić.

Uczeni zdali sobie sprawę, że jeśli mamy komputerowy model trójwymiarowego obiektu, to można obliczyć jak ten obiekt będzie wyglądał w dwóch wymiarach fotografowanych z różnych kątów. Maszyna tworzy więc serię zdjęć 2D z trójwymiarowego obiektu, następnie zdjęcia te wędrują do projektora, który zaczyna wyświetlać je na przezroczystym cylindrze wypełnionym syntetyczną żywicą, akrylanem. Cylinder obraca się i jest oświetlany przez projektor. W ten sposób można niezależnie kontrolować ilość światła docierającego do każdego punktu w żywicy. Gdy całkowita ilość światła przekroczy pewien próg, płynna żywica staje się ciałem stałym, mówi Taylor. Dzieje się tak, gdyż żywica absorbuje fotony, a gdy jest ich odpowiednia ilość, zachodzi w niej polimeryzacja. W efekcie z płynnej żywicy otrzymujemy stały trójwymiarowy obiekt. W ciągu około dwóch minut można wyprodukować obiekt o długości kilku centymetrów. Pozostała płynna żywica jest usuwana.

Cały proces jest znacznie bardziej elastyczny niż istniejące techniki 3D. Można na przykład tworzyć obiekty, wewnątrz których znajdują się inne obiekty. Ponadto stworzone w replikatorze przedmioty mają bardziej gładką powierzchnię niż te tworzone w drukarkach 3D. Dzięki temu replikatora będzie można używać do produkcji komponentów optycznych czy medycznych.

Replikator ma wiele zalet w porównaniu z drukarkami 3D. Drukarki takie tworzą obiekty warstwa po warstwie, przez co na krawędziach powstaje schodkowanie. Ponadto źle współpracują one z elastycznymi materiałami, gdyż te mogą się deformować w procesie druku. Jakby tego było mało, drukowanie niektórych kształtów, np. łuków, wymaga wsporników. Replikator jest pozbawiony tych wad. Co więcej, naukowcy wykorzystali w nim zwykły projektor wideo. Jak mówi Taylor, do uzyskania prostych kształtów wystarczy tutaj przezroczysty cylinder wypełniony żywicą, który musi się obracać oraz standardowy projektor.

W tej chwili naukowcy są w stanie produkować obiekty o długości do 10 centymetrów. To pierwszy przypadek, gdy nie musimy budować obiektu 3D warstwa po warstwie. Mamy tutaj do czynienia z prawdziwie trójwymiarowym drukiem 3D, cieszy się Brett Kelly, jeden z twórców replikatora.

Mamy nadzieję, że w ten sposób otworzyliśmy przed innymi zespołami naukowymi okazję do eksploracji tej fascynującej dziedziny technologii, jaką jest druk 3D, dodaje Maxim Shusteff z Lawrence Livermore National Laboratory.

Komentarze (12)

Przemek Kobel, 4 lutego 2019, 14:52

Fajne, ale te żywice śmierdzą i są toksyczne. Znacznie lepiej się wyjdzie na zwykłej drukarce 3D + PLA (to takie tworzywo, które nie dość że jest wytrzymałe i można robić z tego np. zębatki, to jeszcze biodegradowalne). Azjaci to sprzedają za jakieś śmieszne pieniądze (okolice tanich drukarek laserowych). A do tego Polacy robią głowice laserowe, którymi można to i owo powycinać...

tempik, 4 lutego 2019, 17:26

Chyba jestem "starej daty", bo tokarka,wtryskarka i obrabiarka CNC to wszystko co mi było by potrzebne do tworzenia. Nie rozumiem tego powolnego smarkania glutami aby utworzyć jakieś rzeźby o zalosnej dokładności wymiarów i jeszcze gorszej strukturze materiału.

pogo, 4 lutego 2019, 20:01

Drukarka 3D jest łatwiejsza w obsłudze i tańsza w zakupie. Nie bardzo kojarzę, gdzie można kupić gotową do użycia domową tokarkę za 3000zł... nową oczywiście.

Są też elementy, których nie da się zrobić na tokarce, a na drukarce owszem. Chyba nawet fragmenty silników rakietowych bywają obecnie robione na drukarkach, więc nie może być tak źle z porządnymi, przemysłowymi urządzeniami...

Jarkus, 4 lutego 2019, 20:06

Poczekaj trochę. To dopiero początki. Pierwsze samochody też były o wiele mniej wydajne od zaprzęgów konnych.

Macie rację. Tu i teraz. Jednak zauważcie, że to co pokazano na filmie to nawet nie jest prototyp urządzenia. To prezentacja pewnej idei. Podejrzewam, że to nawet celowe było - żeby użyć zwykłego projektora, wirówki z uchwytem i słoika do którego nalano zbombelkowaną żywicę. I już wyszło coś rozpoznawalnego,

Jak zrobią prototyp z laserem albo precyzyjnym oświetleniem diodowym, zbiornikiem który zadba o usunięcie pęcherzyków powietrza itd to wszystkim szczęki opadną.

Chyba potrzebuję apgrejdu kompa, bo nic nie czułem. Czy może te efekty zapachowe na jakimś smakfonie uzyskałeś?

Przemek Kobel, 4 lutego 2019, 20:14

I jeszcze coś o zapachach:

https://forum.formlabs.com/t/toxic-where-to-put-printer/12158

Dla równowagi - jeśli komuś przyjdzie do głowy drukować filamentami wzmacnianymi włóknem (węgiel albo szkło), to lepiej sobie od razu strzelić w łeb. Tańsze i mniej boli. (Tak na poważnie - drobiny tych włókien fruwają w powietrzu podczas obróbki, wbijają się w skóre przy dotykaniu... już lepiej macać azbest.)

dexx, 4 lutego 2019, 21:13

Co do artykułu to chyba ta sama technologia ja ta przedstawiona na TEDx w 2015 roku:

Druk 3d uzupełnia te technologie, ale drukark 3d daje największą uniwersalność z wszystkich wymienionych. Dodatkowo obrabiarki i tokarki wymagają dużo nadmiarowego materiału.

Rakietowe silniki sterujące/napędowe/rakietowego sytemu ratunkowego kapsuły Dragon 2 firmy Space X mają elementy wydrukowane w 3d. Musk powiedział nawet kiedyś:

"This also will be the first fully-printed engine" , więc wygląda na to że to nie jest tylko jedna śrubka. Na pewno drukują komory spalania.

https://en.wikipedia.org/wiki/SuperDraco

tempik, 4 lutego 2019, 22:11

Co z tego, jak materiał jest smarkany warstwa po warstwie. Jaką to ma wytrzymałość? Jak to porównać do bloku dobrze skrystalizowanej stali czy jakiekolwiek materiału wytworzonego w "normalnym" procesie technologicznym.

Pewnie jakieś plastykowe logo, albo mało krytyczną rurkę

jeśli ktoś mi wydrukuje nóż który będzie ostry, a boczne płaszczyzny będą gładkie żeby te fale i doliny od kolejnych warstw smarkania nie był większe od 1 mikrometra to zmieniam zdanie i kupuję maszynę

już nawet zaakceptuje to że taki nóż będzie słabszy od klasycznego.

pogo, 5 lutego 2019, 13:47

Nie pamiętam który to metal, ale w wersji "smarkanej" jest mocniejszy od odlewanego. Oczywiście wciąż nie ma startu do kutego.

Z nożem może być problem, choć jakby dobrze poszukać, to pewnie coś sensownego się znajdzie.

Ale oprócz robienia noży masz też coś takiego jak robienie elementów zawierających masę poplątanych cienkich kanalików do przepuszczenia nimi chłodziwa. tego raczej żadną tokarką nie zrobisz, a nawet odlewy mogą nie dać rady... Choćby modele z tej stronki https://www.materialise.com/pt-pt/node/97 są raczej nierealne do wykonania innymi metodami niż druk... no część z nich. I tak, wiem, że to jest Ci zupełnie zbędne, ale widać są ludzie, którzy tego potrzebują.

tempik, 5 lutego 2019, 16:41

I do takich rozwiązań np w medycynie drukowanie jest fantastyczną sprawą.

Chodziło mi tylko o sprowadzenie na ziemię tych którzy myślą że dostaną kiedyś do ręki jedno narzędzie którym będą mogli zrobić wszystko do tego w niewiarygodnej dokładności i jakości

gooostaw, 5 lutego 2019, 17:29

Myślę że wkrótce dostaniemy narzędzie, którymi będziemy mogli zrobić prawie wszystko co sobie wyobrazimy, do tego w niewiarygodnej dokładności i jakości. Wszystko zmierza w tą stronę. Z każdym rokiem mamy większe możliwości i myślę że to się nie zmieni. Wiemy że jest to fizycznie możliwe, pozostaje kwestia technologii. Myślę że damy radę. Kwestia czasu.

kremuwka, 12 marca 2019, 12:24

Proponuje zacząć od *** 3/4 ludzi następnie przywrócić klimat, posprzątać śmietnik który zrobiliśmy i wtedy zacząć na czysto z tym co już technologicznie wiemy i umiemy.

Sory, tego sie nieda wiec wyginiemy - a przynajmniej biedni wyginą.

kremuwka, 12 marca 2019, 14:12

Przepraszam za wugaryzm.